Taille des gouttelettes lors d'une pulvérisation

Finesse de Pulvérisation (Brumisation)

La définition de la finesse de pulvérisation est la taille des gouttes pulvérisées composant la structure de pulvérisation de la buse. Toutes les gouttes pulvérisées ne possèdent pas la même taille.

Il existe différents moyens pour décrire les finesses de pulvérisation :

- Diamètre Médian de volume (VMD) D v0.5 et diamètre médian de masse (MMD)

- La finesse de pulvérisation exprimée en termes de volume de liquide pulvérisé

- La finesse de pulvérisation mesurée en termes de volume (ou masse) dont 50% du volume total du liquide pulvérisé étant des gouttes de diamètres supérieurs à la valeur médiane et 50% de diamètres inférieurs

- Diamètre moyen Sauter (SMD) ou D32

- Finesse de pulvérisation exprimée en termes de surface couverte par la pulvérisation

- Diamètre d'une goutte avec le même rapport du volume à la superficie que le volume total de toutes les gouttes à la surface totale de toutes les gouttes

- Diamètre médian en nombre (NMD) ou D No.5

- Finesse de pulvérisation énoncée selon le nombre des gouttes dans la pulvérisation

- 50% des gouttes par calcul, ou nombre, sont plus petites que le diamètre médian et 50% sont plus grandes que le diamètre médian

Les finesses de pulvérisation sont mentionnées en microns (micromètres). Un micron équivaut à 1/25,400 pouce, soit 0.001 mm. Un huitième de pouce équivaut à 3175 microns.

Facteurs Influençant la Finesse de Pulvérisation

Type de buse et efficacité :

Les buses à jet conique plein possèdent les finesses de pulvérisation les plus élevées, suivies des buses à jet plat. Les buses à jet conique creux donnent la finesse de pulvérisation la plus petite.

Pression de pulvérisation :

La finesse de pulvérisation augmente avec une pression de pulvérisation plus basse et diminue avec une pression plus élevée.

Débit :

Le débit a un effet direct sur la finesse de pulvérisation. Une augmentation du débit augmentera la finesse de pulvérisation; alors qu'une diminution du débit diminuera la finesse de pulvérisation.

Angle de pulvérisation :

L'angle de pulvérisation possède un effet inverse sur la finesse de pulvérisation. Une augmentation de la pression d'angle de pulvérisation diminuera la finesse de pulvérisation, alors qu'une diminution de l'angle de pulvérisation augmentera la finesse de pulvérisation.

Propriétés du liquide :

La viscosité et la tension superficielle augmentent la quantité d'énergie requise pour brumiser la pulvérisation. Une augmentation d'une de ces propriétés augmentera sensiblement la finesse de pulvérisation.

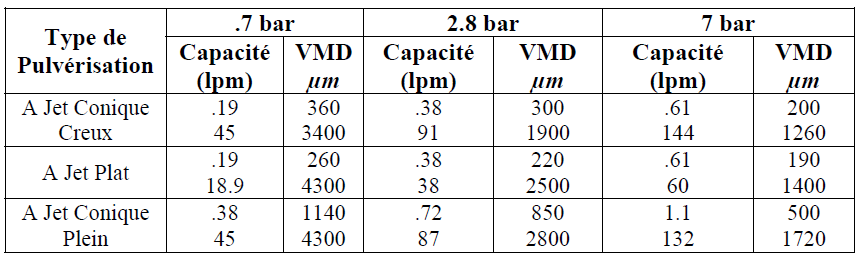

Au sein de chaque type de structure de pulvérisation, les efficacités moindres donnent les finesses de pulvérisation les plus petites, et les efficacités plus importantes donnent les finesses de pulvérisation les plus grandes. Le Diamètre médian de volume (VMD) est basé sur le volume du liquide pulvérisé, c'est pourquoi il s'agit d'une mesure généralement acceptée. Le tableau ci-dessous indique la portée des finesses de pulvérisation possibles par type de buse.

Ces données illustrent la grande portée de finesses de pulvérisation possibles produites par différents types de pulvérisations.

Echantillons, Termes et Utilisation des Données en Matière de Finesse de Pulvérisation

Diamètres Moyens

- Diamètre médian de volume (VMD) D v0.5 et Diamètre médian de masse (MMD)

- Finesse de pulvérisation exprimée en termes de volume du liquide pulvérisé

- Finesse de pulvérisation mesurée en termes de volume (ou de masse) dont 50% du volume total du liquide pulvérisé étant des gouttes de diamètre supérieur à la valeur médiane et 50% de diamètre inférieur

- Diamètre moyen sauter (SMD) or D32

- Finesse de pulvérisation exprimée en termes de surface couverte par la pulvérisation

- Diamètre d'une goutte ayant le même rapport du volume à la superficie que le volume total de toutes les gouttes à la surface totale de toutes les gouttes

- Diamètre médian en nombres (NMD) or D No.5

- Finesse de pulvérisation déterminée en tant que nombre de gouttes dans la pulvérisation

- 50% des gouttes par calcul, ou nombre, sont plus petites que le diamètre médian et 50% sont plus grandes que le diamètre médian

Répartition de Finesse de Pulvérisation

La taille et/ou la répartition dimensionnelle en volume des gouttes dans un échantillon de pulvérisation. Cette répartition est exprimée typiquement par la taille par opposition au pourcentage cumulatif du volume.

Considérations Pratiques pour L'utilisation des Données en Matière de Finesse de Pulvérisation.

Les données en matière de finesse de pulvérisation ne dépendent pas uniquement de nombreuses variables, mais dépendent également des interprétations. Voici des directives proposées pour faciliter la compréhension des données en matière de finesse de pulvérisation et pour les utiliser efficacement.

Répétabilité et précision en matière de collecte de données. Un test de finesse de pulvérisation peut être répété si les données provenant de tests individuels ne s'écartent pas de plus de ±10%. Si un résultat de test indique un VMD de 100 μm, un autre test avec des résultats allant de 90 à 110 μm peut être considéré comme identique.

Influence des appareils de mesure et de rapport

Il importe de réaliser que les influences des appareils de mesure et de rapport ont un effet direct sur les données en matière de finesse de pulvérisation. Il existe un certain nombre de formats utilisés pour rapporter les données en matière de finesse de pulvérisation. En évaluant des données, en particulier provenant de différentes sources, il est extrêmement important de connaître le type d'instrument et la plage utilisés, la technique d'échantillonnage, et le volume en pourcentage pour chaque classe volumétrique afin de valider les comparaisons de données.

Facteur de portée relative

La comparaison des répartitions de finesse de pulvérisation de buses différentes peut être déroutante. Le facteur de portée relative (RSF) réduit la répartition à un nombre unique. Ce paramètre montre l'uniformité de la finesse de la répartition de finesse de pulvérisation. Au plus ce nombre sera proche de un, au plus la pulvérisation sera uniforme (c'est-à-dire une répartition plus dense, la plus petite différence de la finesse de pulvérisation maximale, Dmax, à la finesse de pulvérisation minimale, Dmin ). RSF offre un moyen pratique de comparer différentes répartitions de finesse de pulvérisation et doit être utilisé si possible. Tenez compte de l'utilisation

Sélectionnez la finesse de pulvérisation et le diamètre d'intérêt qui correspondent le mieux à votre utilisation. Si l'objet doit simplement être compté à la finesse de pulvérisation de buses différentes, le rapport VMD/SMD doit suffire. Des informations plus élaborées telles que Dmax, Dmin, et autres doivent être utilisées si appropriées. Les rapports simples conviennent généralement à des fins comparatives et réduisent souvent la confusion de compréhension des données en matière de pulvérisation.

Facteurs Influençant les Performances d'une Buse de Pulvérisation

Débit de Tuyauterie et D'accessoires de Tuyauterie

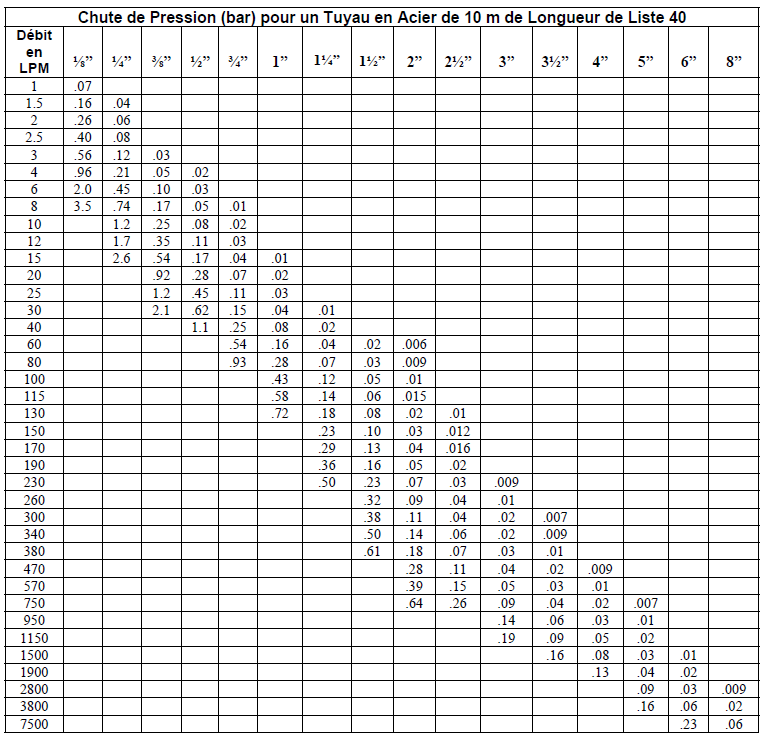

La longueur du tuyau entre la source de liquide et la buse de pulvérisation influencent également les efficacités. Le débit mesuré à la source ne sera pas le même que celui mesuré à la buse. Le tableau suivant illustre la chute de pression pour différentes tailles de buses sur base d'un tuyau de 10 mètres :

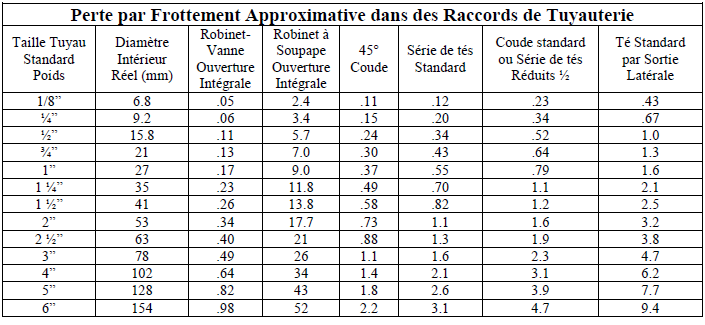

De plus, des accessoires tels que des valves et tés peuvent également influencer le débit. Le tableau suivant illustre la perte par frottement approximative dans des raccords de tuyauterie pour des longueurs équivalentes d'un tuyau rectiligne.

Densité Relative

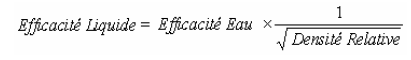

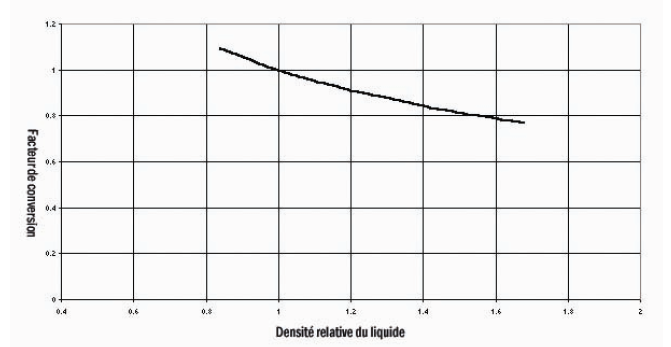

La densité relative est le rapport de la masse d'un volume donné d'un liquide sur la masse du même volume en eau. En matière de pulvérisation, l'effet principal de la densité relative d'un liquide, autre que de l'eau, agit sur l'efficacité de la buse de pulvérisation. Comme indiqué précédemment, toutes les valeurs énumérées pour nos buses sont basées sur de l'eau pulvérisée. Pour déterminer l'efficacité de la buse en utilisant un liquide autre que de l'eau, l'équation suivante doit être utilisée.

Sinon, le tableau suivant peut également être utilisé pour calculer l'efficacité. Elle peut l'être simplement en multipliant l'efficacité de la buse utilisant de l'eau par le coefficient de conversion.

Viscosité

La viscosité dynamique absolue est définie comme la propriété d'un liquide résistant à la modification de la forme ou disposition de ses éléments pendant le flux. La viscosité du liquide affecte principalement la formation de la structure de pulvérisation et dans une faible mesure l'efficacité. Les liquides de viscosité élevée requièrent une pression minimale plus élevée pour commencer la formation d'une structure de pulvérisation et un angle de pulvérisation plus étroit comparé à celui de l'eau.

Tension Superficielle

La surface d'un liquide tend à adopter la taille la plus petite possible, agissant comme une membrane sous tension. Chaque portion de la surface du liquide exerce une tension sur les portions adjacentes ou sur d'autres objets en contact. Cette force est sur le plan de la surface et sa puissance par unité de longueur correspond à la tension superficielle. Sa valeur pour l'eau est d'environ 73 dynes par cm à 70° F (21° C). Les effets principaux de la tension superficielle sont sur la pression minimale de service, l'angle de pulvérisation et la finesse de pulvérisation.

La tension superficielle est plus manifeste à des pressions de service basses. Une tension superficielle plus élevée réduit l'angle de pulvérisation, en particulier sur des buses à jet conique creux. Des tensions superficielles basses permettent le fonctionnement des buses à des pressions plus basses.

Température

Les valeurs énumérées pour chaque buse sont basées sur de l'eau vaporisée à 70° (21° C). Les modifications de température du liquide n'influencent pas les performances de pulvérisation de la buse; elles peuvent influencer la viscosité, la tension superficielle et la densité relative pouvant influencer les performances de pulvérisation de la buse.

Usure de la Buse

L'usure de la buse est indiquée par une augmentation de l'efficacité de la buse et est suivie par une détérioration de la structure de pulvérisation. La répartition au sein de la structure de pulvérisation se détériore sans modifier considérablement la zone couverte. L'usure de la buse a également un effet défavorable sur la finesse de pulvérisation. L'augmentation de l'efficacité de la buse peut parfois être reconnue par une diminution de la pression de service du système, en particulier lors de l'utilisation de pompes volumétriques.

Résumé

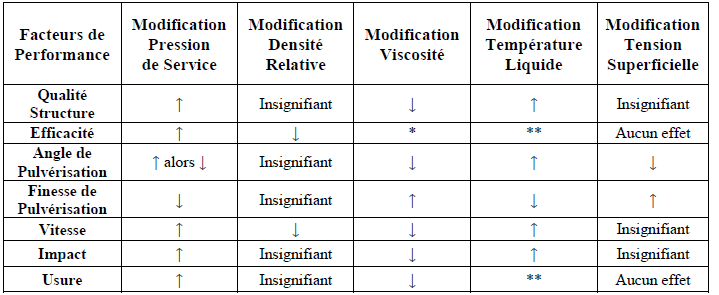

Le tableau ci-dessous concerne la plupart des utilisations de pulvérisation. Il existe tant de tailles et de types différents de buses de pulvérisation ; les effets peuvent varier selon chaque utilisation spécifique. Dans certaines utilisations, il existe des facteurs “interreliés” pouvant “compenser” certains effets. Par exemple, pour une buse à jet conique creux, l'augmentation de la température du liquide diminue la densité relative, et de ce fait produit un débit plus important, tout en diminuant la viscosité qui réduit le flux.

* Augmentation de buse à jet conique plein et creux ; diminution pour jet plat

** Dépend du liquide pulvérisé et de la buse de pulvérisation utilisée